|

|

|

|

|

Sehr geehrte Leserinnen und Leser,

im Folgenden erhalten Sie erneut aktuelle Informationen über unsere Fachgruppe Faserverbundkonstruktionen. Unser Hauptanliegen besteht darin, Baufachleuten und Interessierten aktuelle Nachrichten aus unserem Fachgebiet zugänglich zu machen, insbesondere zu Themen im Bauwesen, die den Einsatz von Composites und Carbon für tragende Anwendungen betreffen. In dieser Ausgabe möchten wir Ihnen das CPC Optima-Brückensystem vorstellen.

Wir hoffen, dass Sie von den folgenden Informationen profitieren und wünschen Ihnen eine spannende Lektüre.

Mit freundlichen Grüssen, Prof. Josef Kurath, Alexis Ringli, Christian Lowiner, Rebecca Lutz, Dorian Bürgy

Ihre Fachgruppe FVK |

|

|

|

|

|

|

|

|

| CPC Brücke OPTIMA |

| Die Optimabrücke ist als Trogbrücke konzipiert und ermöglicht Spannweiten von bis zu 16 m. Sowohl die Fahrbahn als auch die beiden Brückenstege bestehen aus 60 mm dicken Platten (CPC 60-4-4), die mit einer Wasserstrahl- und CNC-Anlage zugeschnitten werden. Die Brücke wird aus den drei Elementen mit der Keilverbindung Kappa QXL zusammengesteckt und anschliessend vermörtelt. |

|

|

Abbildung 1: Optimabrücke

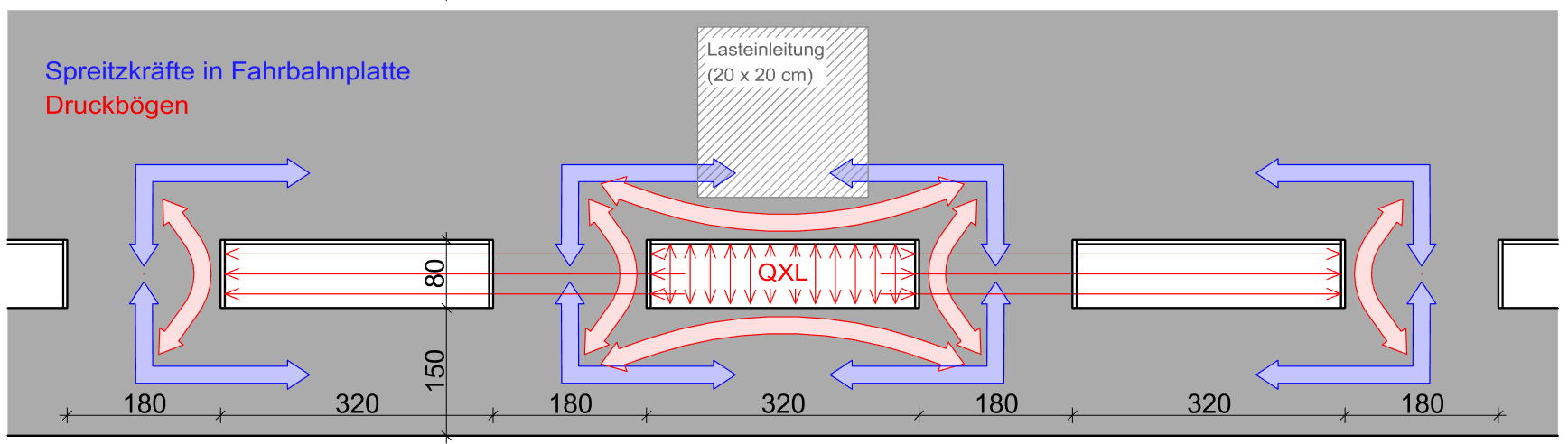

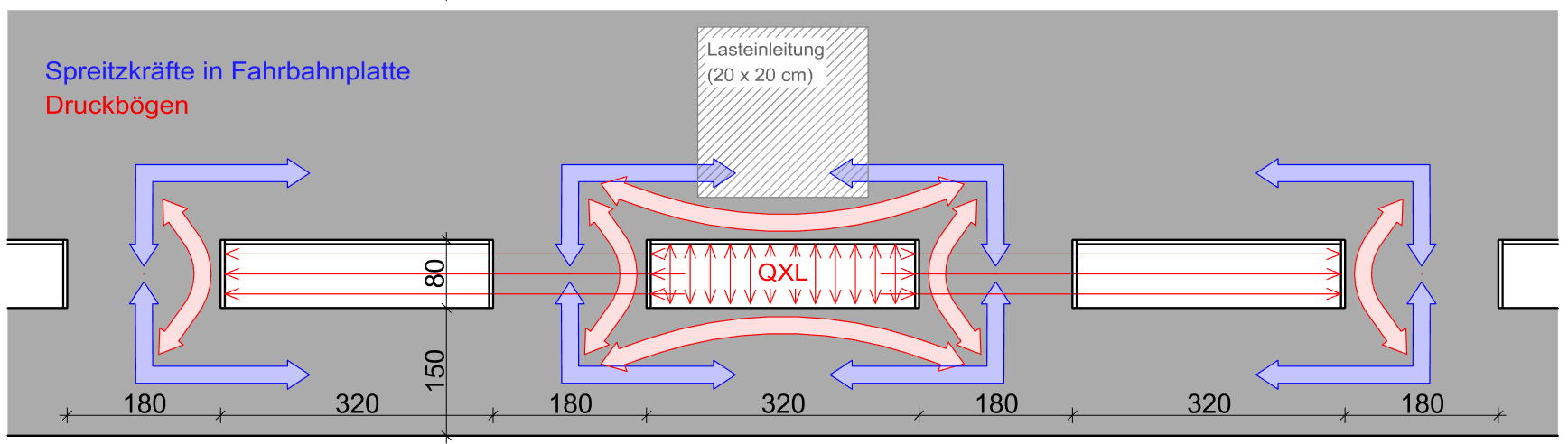

Die Fahrbahnplatte fungiert in Querrichtung als sekundäres Tragelement, das die Lasten auf die seitlich angebrachten Stege überträgt. In der Primärrichtung wirkt die Fahrbahnplatte als Zugband und die beiden Stege als Druckgurt. Zusätzlich dienen sie mit einem Staketengeländer als Absturzsicherung. Diese Konstruktion ermöglicht eine besonders schlanke und leichte Betonbrücke, die wertvolle Rohstoffe wie Kies, Sand und den CO2-intensiven Zement einspart. Die Optimabrücke ist somit optimal für einen nachhaltigen, filigranen und umweltschonenden Brückenbau.

|

| Keilverbindung Kappa QXL |

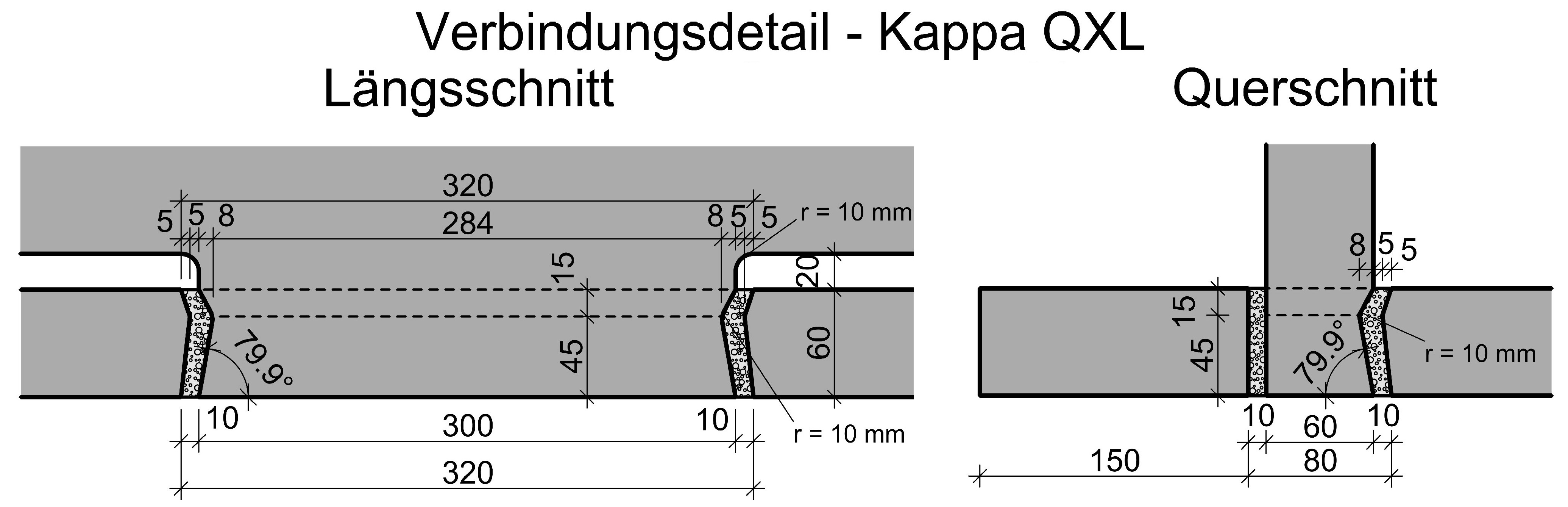

| Aus den Ergebnissen der Vorversuche, welche Michèle Bühler im Rahmen ihrer Masterarbeit durchführte, konnte die finale Geometrie der Keilverbindung abgeleitet werden. Neben den statischen Anforderungen wurden die Herstellung der Verbindung, montagetechnische Anforderungen und die Langlebigkeit zusätzlich berücksichtigt. Dies definierte die Nocken- und Aussparungsgeometrie. Die Verbindung soll zudem die vertikalen Zug- und Druckkräfte übertragen können, ohne ein Aufspalten der Platte mit der Aussparung zu forcieren. Der Mörtel soll bei einer allfälligen Ablösung von den CPC-Bauteilen nicht aus der Fuge entweichen können. |

|

|

Abbildung 2: Verbindungsdetail Kappa QXL

Die Keilneigung ist im unteren Bereich der Platte für Zugkräfte und im oberen Teil der Platte mit einer Gegenneigung für Druckkräfte versehen, so dass Zug- und Druckkräfte aus dem Gesamtsystem jeweils als Druckkraft in die anschliessende Platte übertragen werden können. Die Zugkräfte in der Verbindung benötigen einen längeren Keil als die Druckkräfte. Dies um die sehr kurze Verankerungslänge der Carbondrähte im Nocken zu maximieren. Dadurch entstehen bei Zugbelastung wesentlich höhere Spreizkräfte als bei Druckbelastung auf den Steg.

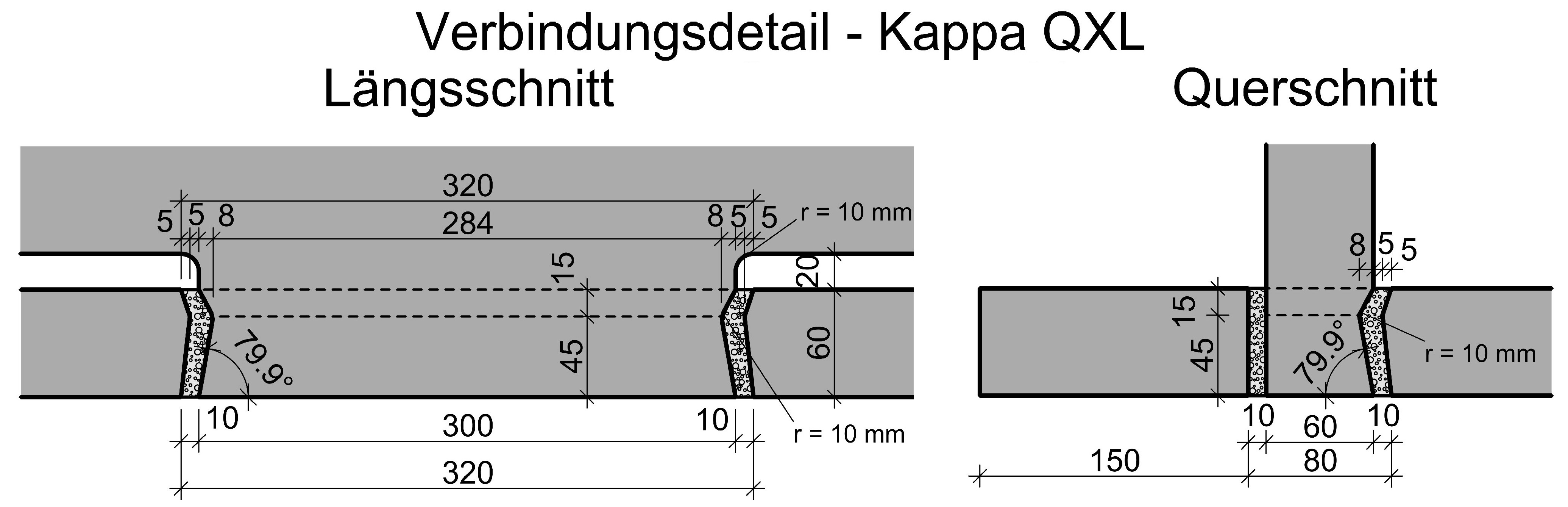

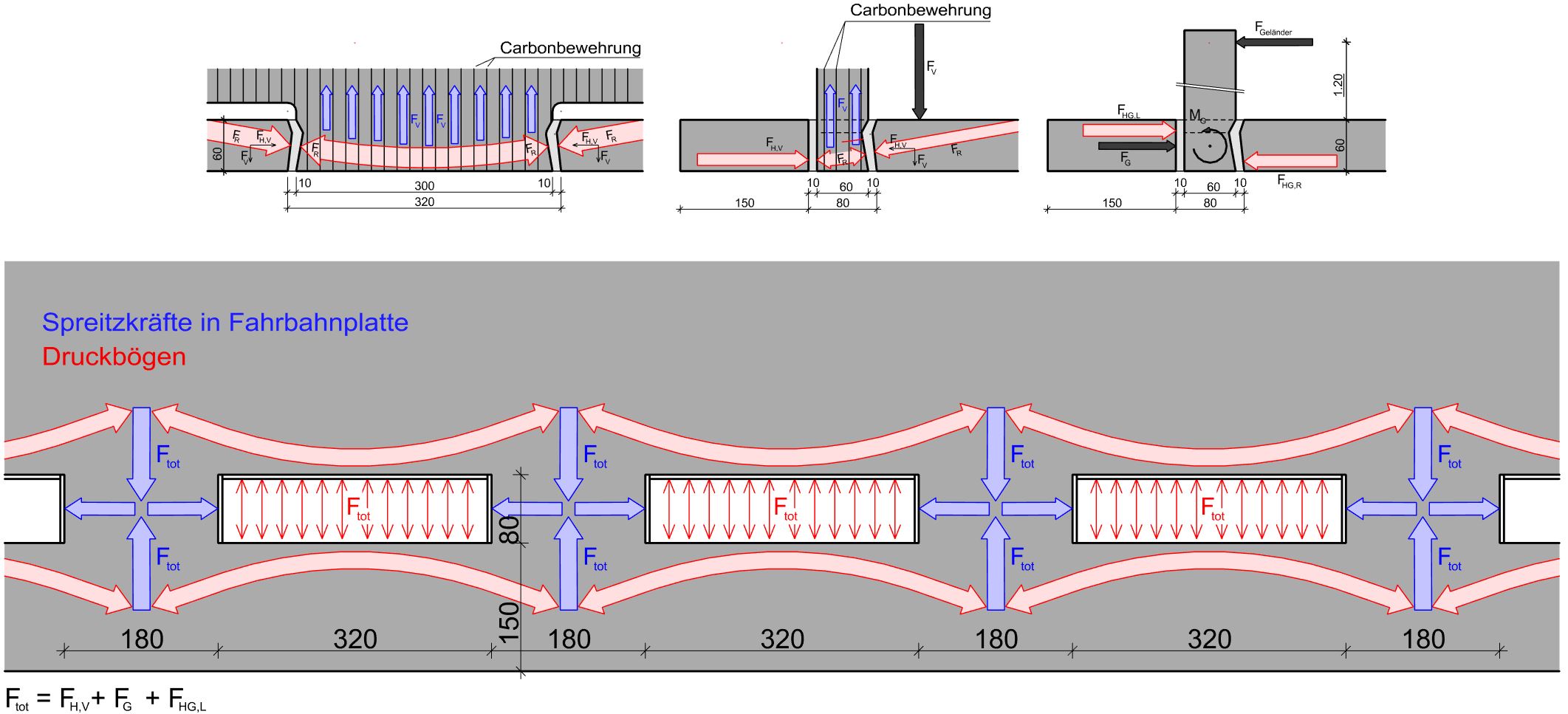

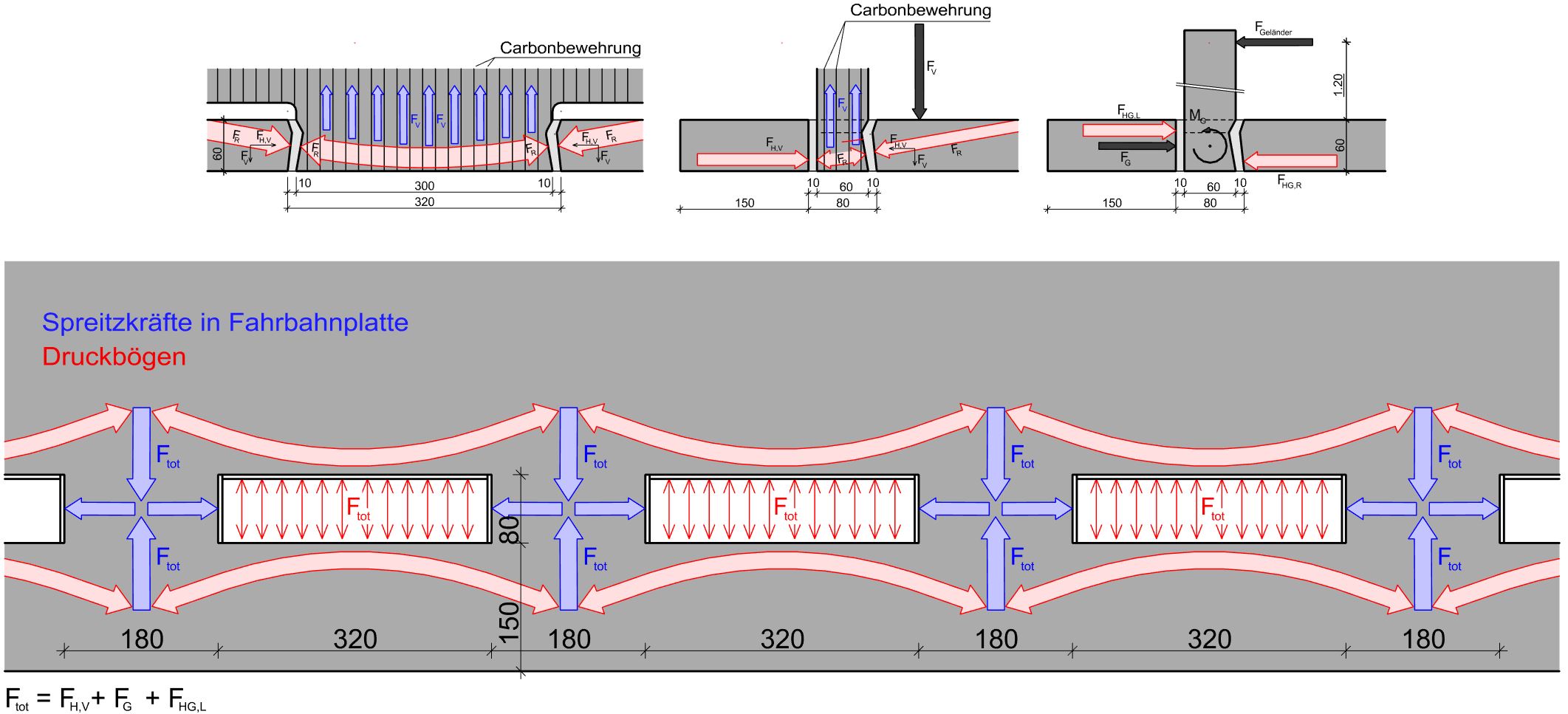

Bei der Kappa QXL Verbindung tragen die beiden Enden sowie eine Längsseite des Nockens einen Teil der Vertikal anfallenden Kraft (Kräftefluss gemäss Abbildung 3 oben links und oben mitte). |

| Bei gleichmässiger Belastung über mehrere Nocken stützen sich die Kräfte in Längsrichtung und die Druckbögen in Querrichtung gegenseitig ab. Dies führt dazu, dass sich die Spreizkräfte in Plattenlängsrichtung bei Volllast grösstenteils aufheben. Nur an den Plattenenden bleiben noch Kräfte übrig, welche dann über die gesamte Plattenlänge transportiert werden. In Querrichtung müssen die Spreizkräfte Ftot = FH,V + FG + FHF,L von der Bewehrung zwischen den Aussparungen aufgenommen werden. |

|

|

Abbildung 3: Kräftefluss in der Fahrbahnplatte: horizontale lineare Geländerlast mit gleichmässig verteilter Flächenlast

Bei einer vertikalen Einzellast können die Druckkräfte entlang der kurzen Seiten über Druck auf die benachbarten Nocken verteilt werden (Abbildung 4). Die hierbei entstehenden Druckbögen quer zum Steg, verursachen auf der Plattenlängsseite Spreizkräfte, welche mit den Carbondrähten aufgenommen werden. Der Randabstand des Steges von der Fahrbahnplattenaussenkante ist für die Anzahl Carbondrähte massgebend. Bei der Verbindung Kappa QXL bildet sich auch ein Druckbogenpaar auf den langen Seiten des Nockens aus, das allerdings lokal, am selben Nocken abgetragen werden muss. |

|

|

Abbildung 4: Kräftefluss in der Fahrbahnplatte: Punktlast

|

| Grossversuch |

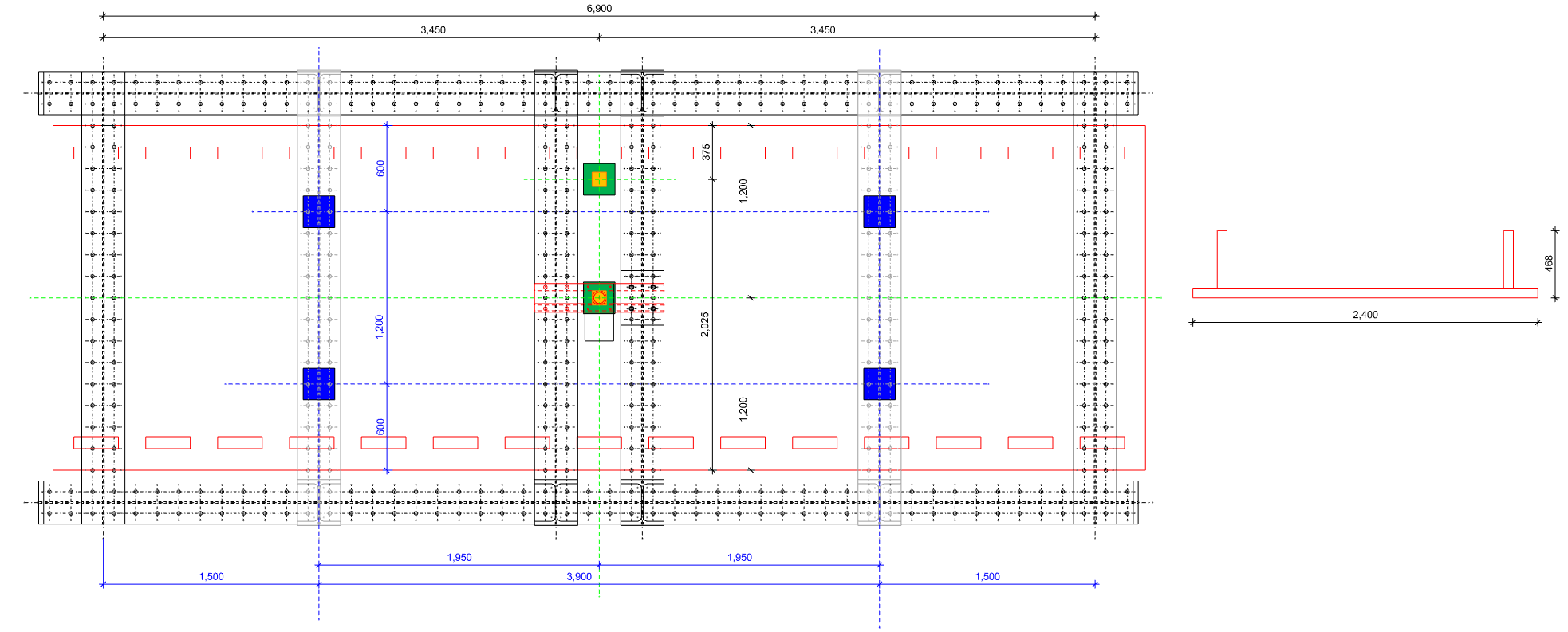

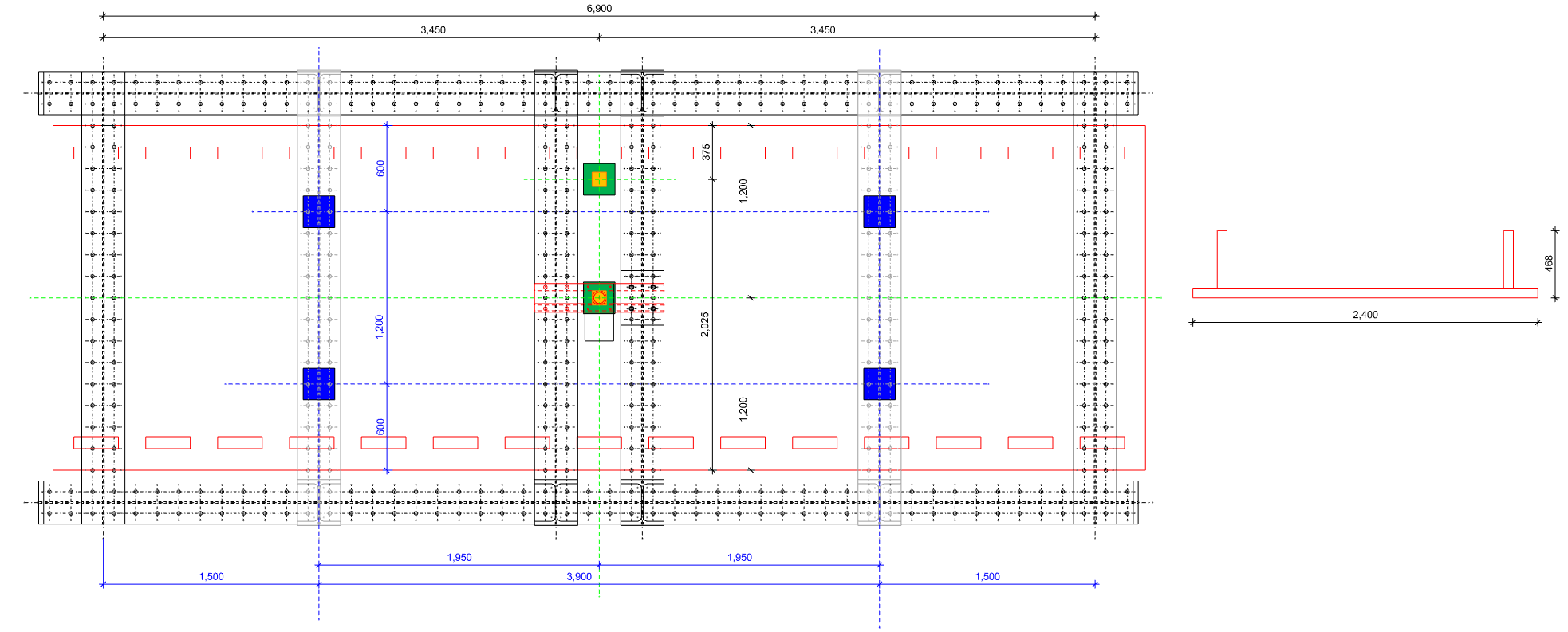

| Die durchgeführten Kleinversuche ergaben, abhängig von der Lastanordnung, Versagenslasten zwischen 7,7 und 11,5 Tonnen (77-115kN), wobei das Versagen jeweils auf die Brückenplatte zurückzuführen war. Um die Verbindung für den Gebrauchszustand und eine Nutzungsdauer von 100 Jahren zu testen, wurde im Labor der Fachgruppe FVK eine Brücke im Massstab 1:1 mit einer Spannweite von 6,90 m und einer Breite von 2,40 m gebaut. Diese Brücke wurde zyklischen Prüfungen unterzogen, bei denen kontinuierlich die vertikalen Verschiebungen der vier Auflagerpunkte, die Durchbiegung der Brücke in der Mitte (neben der Krafteinleitung) sowie die Lastzu- und -abnahme gemessen wurden. |

|

|

Abbildung 5: Grundriss Versuchsaufbau mit Testsettings

Das Testsetting sieht wie folgt aus:

1. Punktlast 10 kN, Lastfläche 10 cm x 10 cm (gefordert SIA 261)

a) 100'000 Zyklen in der Mitte (abgeschlossen)

b) 100'000 Zyklen am Rand (abgeschlossen)

2. Punktlast 20 kN, Lastfläche 20 cm x 20 cm (gefordert Kt. ZH)

c) 100'000 Zyklen am Rand (abgeschlossen)

d) 100'000 Zyklen in der Mitte (abgeschlossen)

3. Flächenlast 4 kN/m2 (gefordert SIA 261), simuliert mit 4 Punklasten, Lastfläche 20 cm x 20 cm

a) 100'000 Zyklen mit Last 4 x 19 kN (Gebrauchszustand selten), laufend

b) x Mio. Zyklen mit Last 4 x 8 kN (Gebrauchszustand häufig), geplant |

|

|

| Abbildung 6: Punktlast in Mitte |

|

|

| Abbildung 7: Punktlast am Rand |

|

|

| Abbildung 8: äquivalente Flächenlast |

| Basierend auf den vorliegenden Messdaten ist derzeit kein Rückgang der Steifigkeit feststellbar. Die gemessenen Verformungen der Brücke stimmen gut mit den Berechnungen aus dem Finite-Elemente-Programm AXIS VM überein. |

|

|

|